MAZDA3が挑む24時間耐久レースは、これで2度目だ。昨年は激しい走りに足回りが悲鳴を上げて、深夜にハブボルトが折れ、ホイールが脱落した状態でピットまで辿り着いたという凄惨ぶりを乗り越えて走り切った。

そんなこともあって、今年は各部を強化して富士スピードウェイに乗り込んできた。フリー走行、予選で手応えを掴み、決勝前には報道陣向けに今年の仕様を解説するラウンドテーブルも開催した。

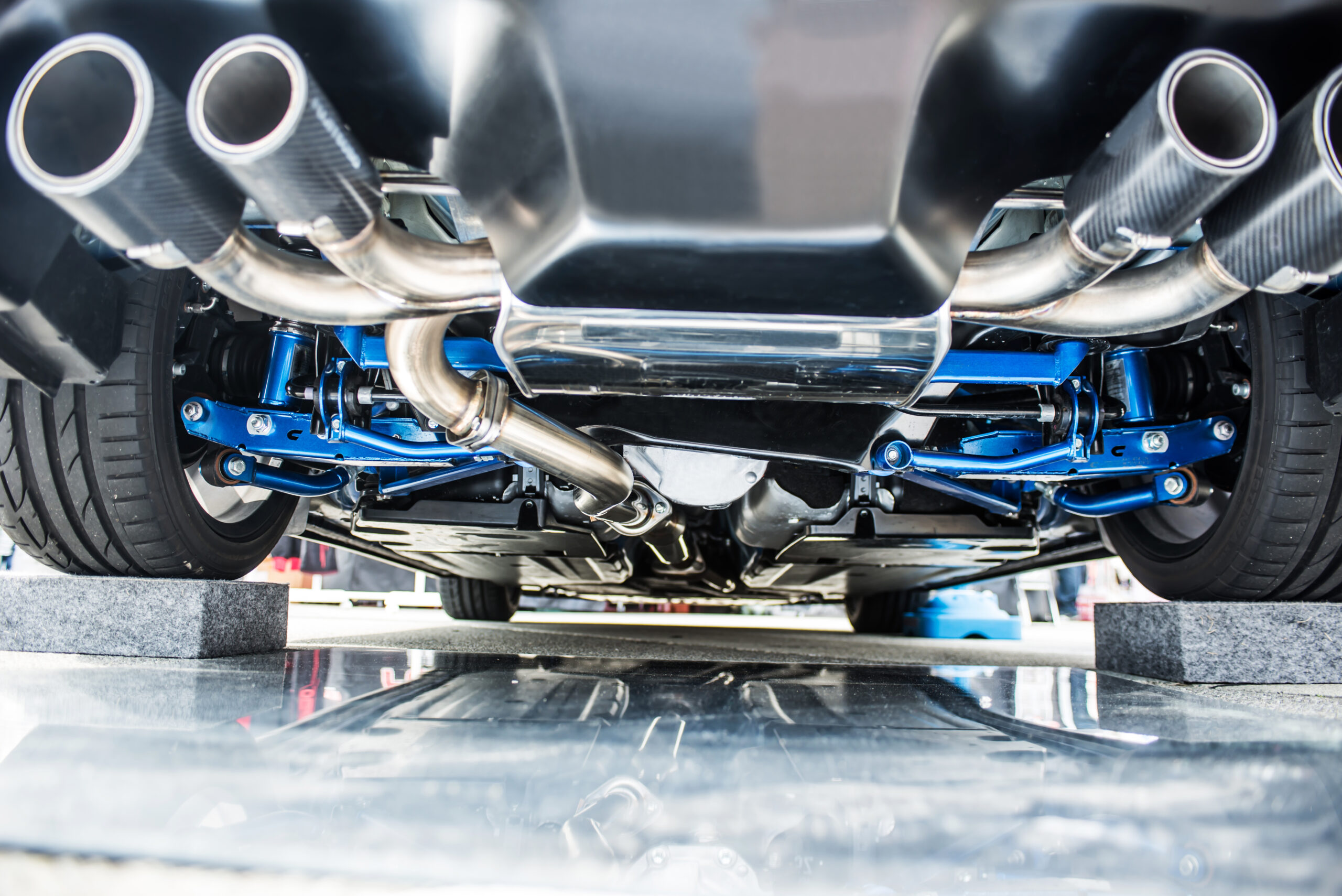

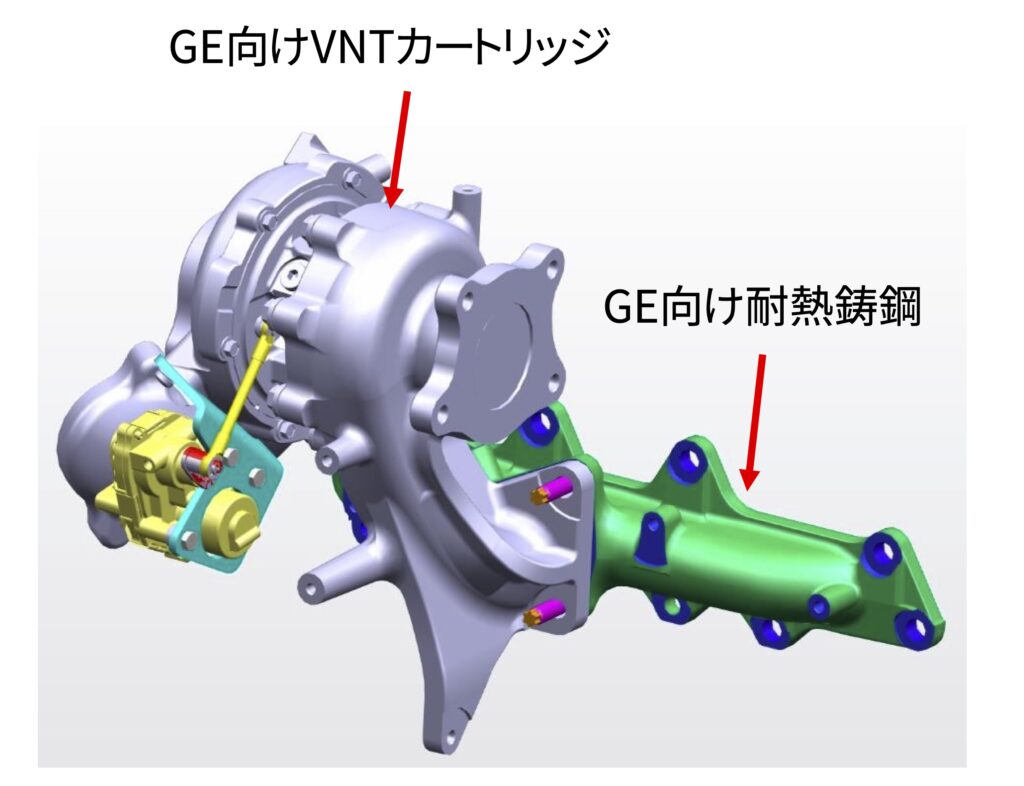

それによれば、開幕戦前に公表した環境負荷の小さい再生カーボンを使用した足回りの強化ブッシュに加え、超ハイテン鋼を使用したプレス成型後に溶接して中空構造としたフロントロアアーム、軽量化と重量バランスを改善した排気系触媒回り、ターボの可変ジオメトリ機構部分とEXマニの合金鋼をより排気温度の高いガソリンエンジン用としている。

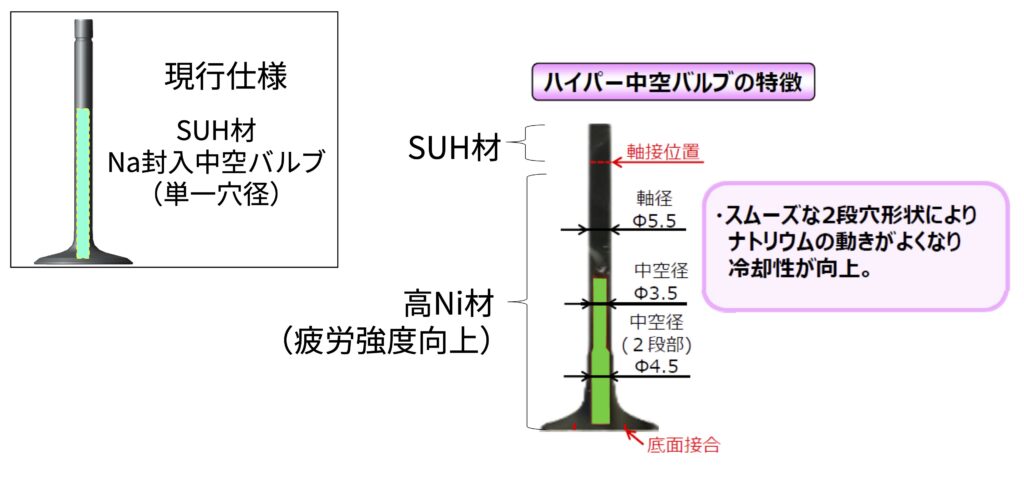

軸も傘部も中空として封入されたナトリウムによる冷却性を高めた軽量中空バルブを排気バルブに採用するなど、足回りもパワートレインにも改善の手が加えられている。

昨年もハブキャリアはアルミ合金の削り出しで市販車とはジオメトリを変えたものだったが、そのデータを得て、今年はロアアームとステアリングタイロッドの取り付け高さを変えて、ロールセンターを改善し、旋回性能を向上させている。

さらに排気系も触媒の位置を見直し、構造も改めることで5kgの軽量化と重量バランスの改善が行われており、エンジンも吸排気のカムシャフトを中空にすることで470gの軽量化を実現。排気バルブと合わせてパワートレインと排気系で5.5kgの軽量化と前後バランスが改善できている。

昨年はコーナーを誰よりも攻め込んでも直線番長と呼ばれていたMAZDA3だが、今年はより安定感の高い走りを見せてくれそうだ。

さらに各部の仕様について詳しく話を聞かせてもらう機会を得られた。

まずパワートレインを担当するマツダ ファクトリモータースポーツ推進部の上杉康範マネージャーにエンジンについて詳しく話をうかがった。

「排気バルブは軸部分だけでなく傘部分も中空とすることで、内部に封入したナトリウムの量を増やせるだけでなく、ナトリウムが動きやすくなり、傘の表面からの熱を吸収することで燃焼室の温度を下げる効果もあるんです。これによってノッキングを防いで、排気温度の低減とCO2削減にも貢献します」。

エキゾーストマニホールドのクラック対策というのは、昨年の富士24時間ではそうした問題が発覚した、ということだろうか。

「はい、昨年もクラックは確認したんですが、貫通までは至っていませんでした。しかしエンジンを300psまで出力アップしたことで、最終戦の富士4時間で完全にガスが漏れるほどクラックが入ってしまったので、富士24時間は持たないと判断しました。鋼材メーカーさんと材料を選定して耐久試験をかけて、まったく問題ないほど強化できたことは確認しています」。

タービンのガソリン用部品転用もそうした熱対策のようだ。タービンの中心部は熱が溜まりやすい上に、冷却すると熱損失につながるから、難しそうだ。

「タービンの温度はロータリーエンジンが一番高く、次にレシプロガソリンで、ディーゼルが一番排気温度が低いのですが、MAZDA3のディーゼルはチューニングによりガソリン並みに排気温度が上昇してしまっているので、その対策としてギャレットのガソリンターボ用の可変部分を使いました」。

レースのことだけを考えれば、インコネルなどの加工の難しい耐熱合金を使う方が楽かもしれない。しかしマツダは、スーパー耐久参戦を通じて、ディーゼルエンジンの次世代燃料とのマッチングと共に、さらに熱効率を高めるチューニングにも挑戦しているのだ。市販車に活かせない部品は市販車に活かせる技術と素材で対策をしている。これが次世代のクルマ作りに活かされないハズがない。

足回りにしても同様だ。レーシングカーとしてのサスペンションアームを新製するなら、クロモリ鋼の中空パイプをAアーム状に組み上げるのが早くて軽くて安くできる。加工が難しい超ハイテン鋼の鋼板をホットスタンプで成型し、溶接で中空構造とするのは金型代や加工費用を考えれば無駄と考える。だが量産車と同じ構造、製法を採用しなければ、技術の手の内化にはつながらない。

「金型を製作するとなると、当然コストの問題は出てきます。社内で議論はありましたが、量産ベースの技術を開発するので、同じ製法で行こうということになりました」。マツダ技術研究所 所長の山本 寿英氏も経緯をこう明かしてくれた。

ロアアームを軽量化しつつ剛性を2倍に向上させたのは、昨年苦しめられたトランスミッションの信頼性向上とも関係があるのだろうか。マツダ車両開発本部シャシー開発部 主幹の奥山 和宏氏に尋ねてみた。

「今回のロアアームの剛性アップについては操安性の向上が目的で、駆動系の保護という狙いはありません。スリックタイヤのグリップを最大限引き出せるようにボディやストラットと合わせて各部の剛性を上げています」。

こういう仕事ぶりを見せてもらうと、マツダのクルマはもっともっと良くなると思わされてしまうのだった。

(後編に続く)